PCB설비

DIS (USA) PRS-Series 설비는 PCB 적층용 고주파 본딩기설비로써, 전형적인 Pin Lamination 방식을 탈피하여,적층전 고유의 CCD-Alignment 기술로 각 Layer별 정합도를 측정하여 자동 Layup 후 고주파 본딩 작업을 수행하는 Unique 한 설비 입니다. 점차 고 다층화, 파인 피치(Fine pitch) 사양이 증가하는 현 PCB 제조공정의 품질향상 및 불필요한 공정을제거 함으로써 제조 Cost를 혁신적으로 절감 시킬 수 있는 PCB 제조 설비 입니다.

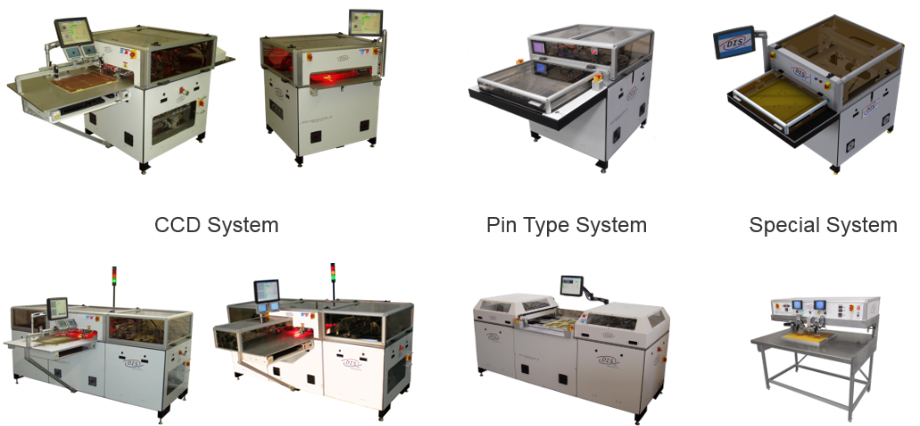

DIS MACHINE SERIES – CCD TYPE

- 커넥트 패널 사이즈: 305 x 355mm to 610 x 760mm (12” x 14” to 24” x 30” )

- 간단한 터치스크린 조작

- Prototype에 적합

- Small Volume and High Mix Production

- 패널 사이즈: 406 x 355mm to 610 x 760mm (16” x 14” to 24” x 30” )

- 간단한 터치스크린 조작

- Prototype에 적합

- Small Volume and High Mix Production

- 자동 패널 공급 / 언로딩 시스템

- 패널 사이즈: 330 x 355mm to 610 x 760mm (13” x 14” to 24” x 30” )

- 간단한 터치스크린 조작

- 양산에 적합

- 자동 패널 공급 시스템

- 생산성 향상을 위한 듀얼 웰딩 시스템 탑재

- 패널 사이즈: 305 x 355mm ~ 610 x 760mm (12” x 14” to 24” x 30” )

- 간단한 터치스크린 조작

- 양산에 적합

- 자동 패널 공급 시스템

- 생산성 향상을 위한 듀얼 웰딩 시스템 탑재

- 완료 제품 Unloading : Tray 및 Conveyor 이송

DIS MACHINE SERIES

DIS TECHNOLOGY

DIS 고주파 본딩 머신의 기능상 장점

- 품질 향상

내층의 Post-Etch Punching 공정 SKIP으로 Punching 공정간 발생되는 가공공차가 없으며, Lay up 시 PIN에 의한 Stack up 공차가 발생 되지 않아, High Accuracy를 요하는 제품에 적합

- Cost Down

내층 및 PP의 드릴 및 Punching 작업 SKIP으로 별도의 설비 및 자재의 소요 비용 절감 자동화 SYSTEM으로 인권비 절감 가능

- 공정 기술 상승

갈수록 다변화 하고, HIGH Accuracy를 요하는 제품군의 품질 향상 및 각 내층의 SLIP 정도를 최소화 할 수 있으며, 각 내층을 균일하게 본딩하여 다층 PCB에 적합. 각 모델 별 Registration Data 분석 및 X-Ray 측정 System 연계를 통한 공정 기술 상승

- 생산성 향상 및 작업 효율 증대

자동 Layup 및 Alignment로 기존 수작업으로 진행 되는 공정 시간 단축 및 Lay up 간 발생 되는 Miss를 최소화 할 수 있음

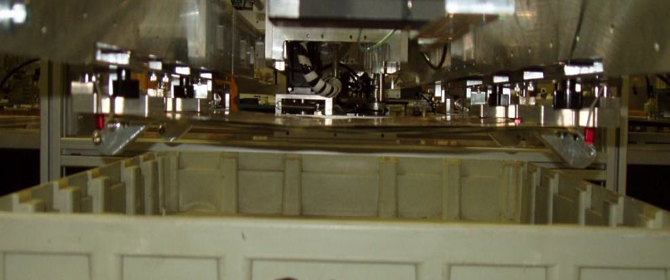

Direct Optical Registration (DOR) – FULL AUTOMATION

(모든 레이어들을 광학적으로 정렬하여, 고주파 Welding (접합) 시켜 고정하는 기술)

- 기계적인 Tooling 으로 인한 공차를 없앰 으로서 층간의 정합 정밀도를 향상

- 펀칭이나 드릴로 형성된 홀, Lay-up Pin, 고정용 Templates와 Tooling Plates 같은 것을 사용하지 않음으로써, PANEL SIZE의 다양성 확보 및 기계적인 정합 공차를 최소화함.

- Post-etch 펀칭 공정이 필요 없으므로, 수동으로 펀칭하는 추가적인 공정과 시간을 단축 할 수 있음

- 고정을 필요로 하는 핀이 없기 때문에 적층 시 더욱 효과적이며, 공정 Operation 간소화 가능

- 핀 적층의 주된 오류 중 하나인 층간 왜곡(비틀림) 현상을 방지 할 수 있음

- Lamination 사이클 세팅을 정교하게 조정 할 수 있음

- X-Ray 검사 장비에서 Lamination 전에 접합된 코어의 정합을 미리 확인할 수 있으며, 판넬들은 적층/프레스 과정을 거쳐 X-Ray시스템에서 다시 측정 가능함

- 이 과정을 통해, 적층 시 변화에 대해 파악 가능하며, 그에 맞는 조치를 위한 데이터 수집이 가능

* 이 모두는, 핀 라미네이션 방식에서는 불가능

DIS TECHNOLOGY– DOR SYSTEM 특 / 장점

- 적층 전 후에 접합된 패널들의 정합을 확인 할 수 있음

- 각 Layer별 Unique Target을 설정 가능 (작업자 실수 방지)

- 적층 핀이나 기구로 고정된 보드와 분리 플레이트를 사용하지 않으며, Rivet과같은 고정체를 사용하지 않음

- CAMERA 및 제품 Clamping이 측정 과정에서 완벽히 고정 되어, 정확한 측정이 가능

- 모든 시스템이 압반 롤러를 탑재하여 Weld Coupon 주변의 접합 부분의 평탄도를 유지 할 수 있음

- Weld head는 손쉬운 청소를 위해 강화 Teflon으로 처리되어 있으며, 교체/제거가 단 몇 분이면 가능함

- Thin Cores를 파손 없이 핸들링 가능 (1mil / 25um)

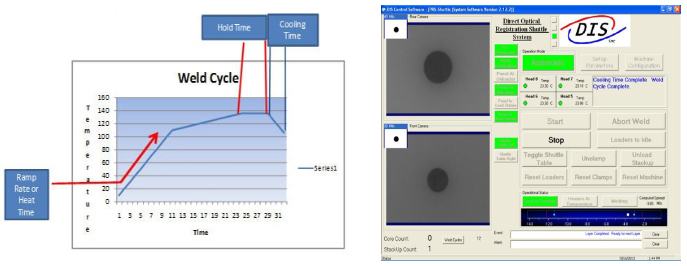

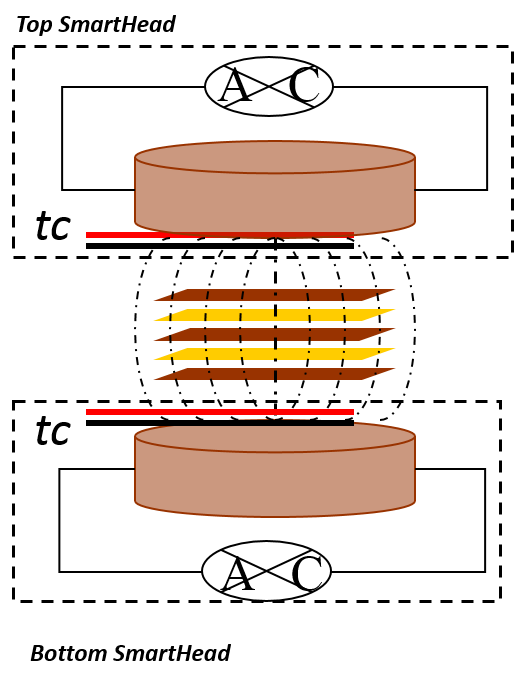

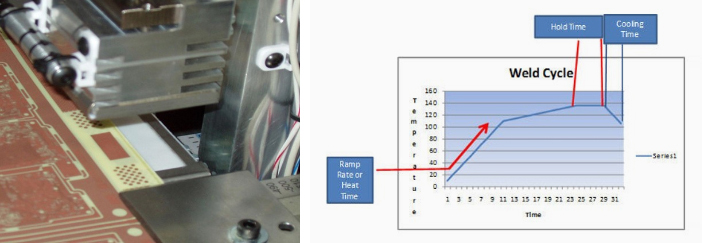

SmartWeld Technology

- CCD로 Core가 정렬되면, DIS Inc.에 의해 개발된 RF Variable Welding System으로 접합된다. (특허 출원 번호 : 10-1254472)

- 각 Welding Station은 상/하단의 Weld Head로 구성되어 있음

- 각 Weld Station은 최대 가동성을 위해 독립적으로 제어 가능

- 접합 사이클은 프레스 사이클과 비슷하게 제어되고, 최대 온도, 가열 속도, 유지 시간, 쿨링타임, 압력과 같은 다양한 수치값을 설정 및 저장 가능함

DIS Technology

- 각 PANEL의 Registration/Positional DATA 저장

이 소프트웨어 옵션은 측정된 각 Layer의 X1, X2 및 Y1, Y2의 위치 함수 데이터를 취득하여, 최종 위치 DATA를 저장 가능하며, 이 DATA에 따라 접합이 진행 됨. 이 기능은 암호로 보호된 설정창 에서 설정 및 해제 가능함.

또한, 이 DATA는 CSV File로 저장 및 출력이 가능하며, 작업 이력 추적 및 정교한 Lamination cycle profile이 파악 가능함

KEY POINT – DOR SYSTEM 특 / 장점

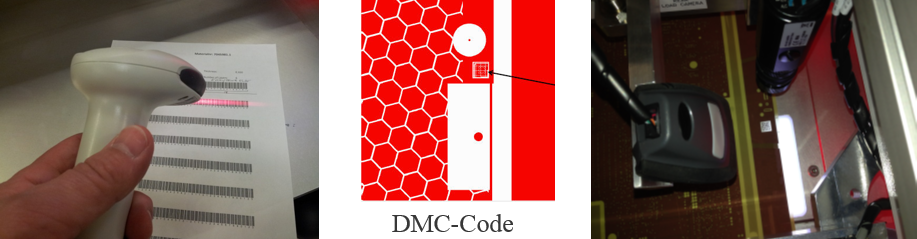

- Barcode

DMC Barcode Reader는 PCB의 Code를 스캔 후 자동으로 미리 입력된 DATA를 로딩하며, 정확한 Layer가 투입 되었는지, 자재 정보 및 추가 부가적인 정보가 일치 하는지 판단하여 작업자의 실수를 미연에 방지 가능함

- Pre-Alignment Load Station

- 접합된 패널들은 Weld Station에서 자동 운반되어 트레이에 놓임

- 정렬과 고정을 한번에 진행 하며, Layup이나 Welding 과정에서 완벽히 고정 되어 유동이 없음

vs DIS Technology - Specifications

| Positioning System Repeatability | +/- 17 micron [+/- 0.7 mils ] |

|---|---|

| Panel sizes - PRS-System | Minimum panel size 12” x 14” [330 x 355mm] |

| Panel alignment speed | X-Y-Y axis, cam driven, closed loop system thru CCD cameras |

| Welding Type | RF Coupled Variable Inductive welding system Standard 4 sets, includes computer controlled heat rate, temp hold, time & cooling cycle |

| Welding panel thickness | Capability up to 10 mm 0.315” * see note |

| Target size diameter (suggested) | 0.6mm – 1.0 mm 0.025” - 0.040” Types of cameras: Synchronized Image CCD elements |

| Range of focus | 8mm 0.315” standard |

| Illumination | Red LED ring lamps & Low Angle Lighting |

| Weld Copper coupon | Solid 8mmx20mm recommended |

| Pre-preg type | No limitation |

* Note: There is no limit to the maximum number of inner layers, only the total welded panel thickness.

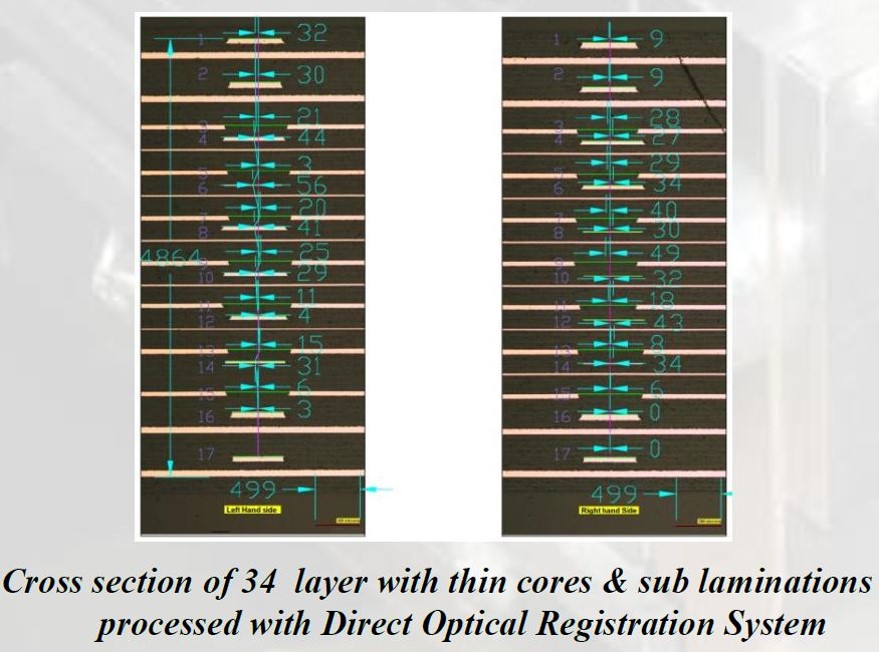

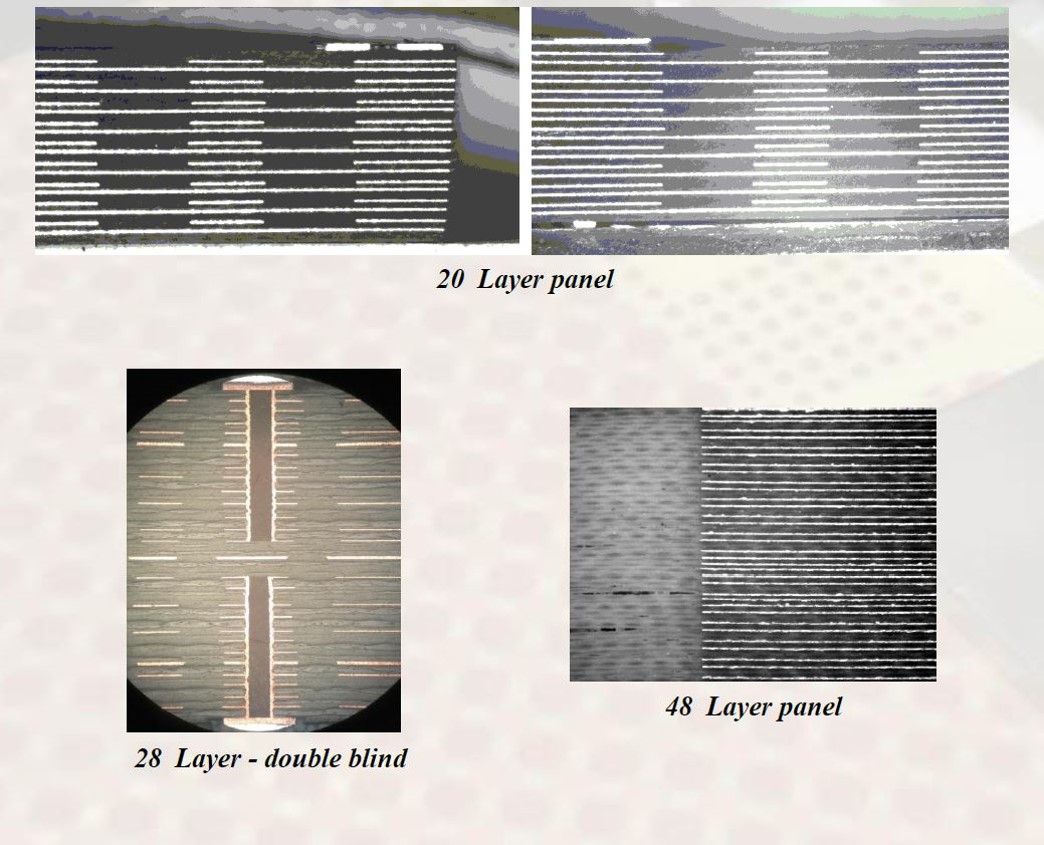

34 Layers Thin Cores Sub lamination Cross Section

Multi layers Sub lamination Cross Section

KOREA PATENT